模具大致分为以下4种

1、塑料模具:

注塑模具、吹塑模具、吸塑模具。

2、压铸模具:

铝合金模具、锌合金模具、镁合金模具。

3、铸造模具:

翻砂模具、失腊模具、重力浇铸模具、倒胶模具。

4、五金模具:

冲压模具、拉伸模具、冷镦模具。

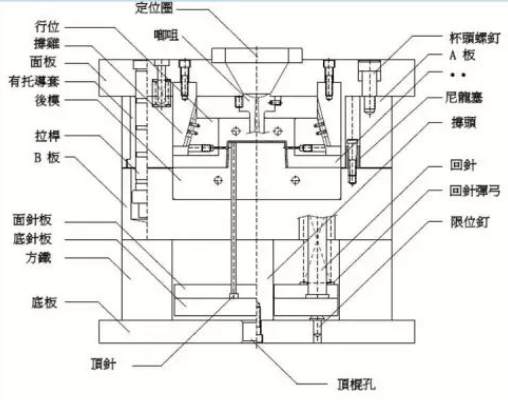

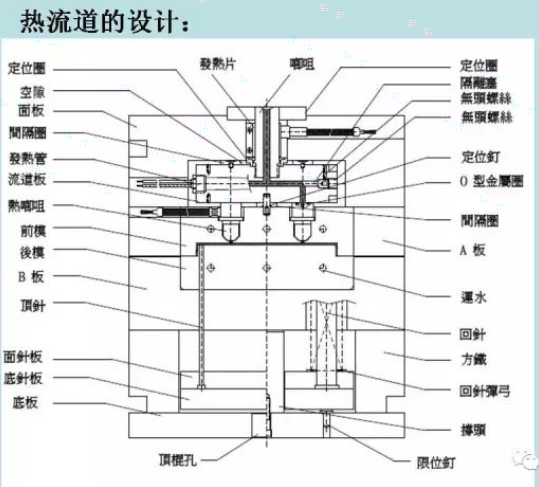

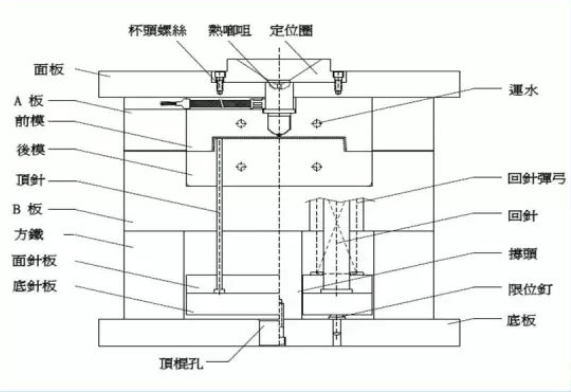

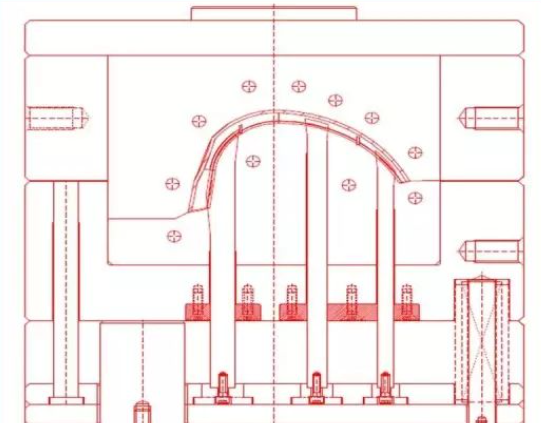

二、注塑模具的结构

1、模具的组成:

注塑模具又分为:

热胶模(热流道模具)

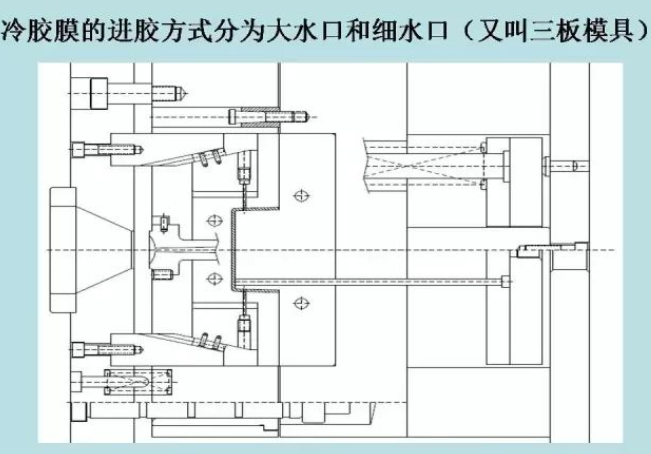

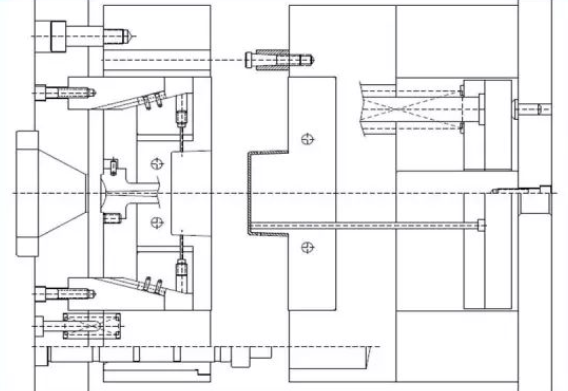

冷胶模、

包胶模(双色模)

三、常用注塑材质

1、塑料的分类:

我们常说的塑料,是对所有塑料品种的统称,它的应用很广泛,因此,分类方法也各有不同。按用途大体可以分为通用塑料和工程塑料两大类。通用塑料如聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、改性聚苯乙烯(例如: SAN、HIPS)、聚氯乙烯(PVC)等,这些是日常使用最广泛的材料,性能要求不高,成本低。

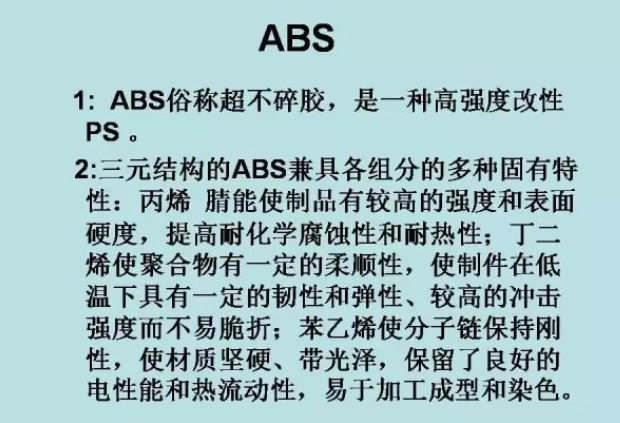

工程塑料指一些具有机械零件或工程结构材料等工业品质的塑料。其机械性能、电气性能、对化学环境的耐受性、对高温、低温的耐受性等方面都具有较优越的特点,在工程技术上甚至能取代某些金属或其它材料。常见的有ABS、聚酰胺(简称PA,俗称尼龙)、聚碳酸酯(PC)、聚甲醛(POM)、有机玻璃(PMMA)、聚酯树脂(如PET、PBT)等等,前四种发展最快,为国际上公认的四大工程塑料。

按加热时的工艺性能,塑料又可以分为热固性塑料和热塑性塑料两大类。热固性塑料在受热后分子结构转化成网状或体型而固化成型,变硬后即使加热也不能使它再软化。这种材料的特点是质地坚硬,耐热性好,尺寸比较稳定,不溶于溶剂。常见的有酚醛树脂(PF)、环氧树脂(EP)、不饱和聚酯(UP)等等。热塑性塑料在受热条件下软化熔融,冷却后定型。

并可多次反复而始终具有可塑性,加工时所起的是物理变化。常见的有聚氯乙烯(PVC)、聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)及其改性品种、ABS、尼龙(PA)、聚甲醛(POM)、聚碳酸酯(PC)、有机玻璃(PMMA)等等。这类塑料在一定塑化温度及适当压力下成型过程比较简单,其塑料制品具有不同的物理性能和机械性能。

ABS的主要优点

1.综合性能比较好:机械强度高;抗冲击能力强,低温时也不会迅速下降;缺口敏感性较好;抗蠕变性好,温度升高时也不会迅速下降;有一定的表面硬度,抗抓伤;耐磨性好,摩擦系数低;

2.电气性能好,受温度、湿度、频率变化影响小

3.耐低温达-40℃.

4.耐酸、碱、盐、油、水;

5.可以用涂漆、印刷、电镀等方法对制品进行表面装饰;

6.较小的收缩率,较宽的成型工艺范围。

ABS的缺点

1.不耐有机溶剂,会被溶胀,也会被极性溶剂所溶解;

2.耐候性较差,特别是耐紫外线性能不好;

3.耐热性不够好。普通ABS的热变形温度仅为95℃~98℃。

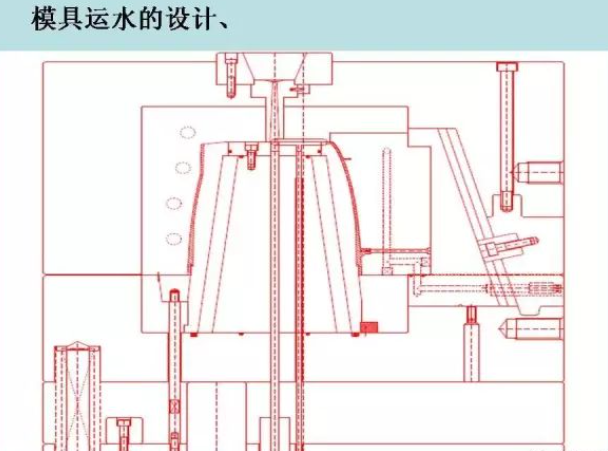

四:模具的内部结构设计

1:模具的胶位设计

胶件壁厚应均匀一致,避免突变和截面厚薄悬殊的设计,否则会引起收缩不均,使胶件表面产生缺陷。

2:胶件壁厚一般在1~6mm范围内,最常用壁厚值为1.8~3mm,这都随胶件类型及胶件大小而定。

2:模具骨位的设计、

(1)胶件骨位其作用有增加强度、固定底面壳、支撑架、按键导向等。由于骨位与胶件壳体连接处易产生外观收缩凹陷;所以、要求骨位厚度应小于等于0.5t(t为胶件壁厚)、一般骨位厚度在0.8~1.2mm范围。

(2)当骨深15mm以上、易产生走胶困难、困气。

(3)模具上可制作镶件,也方便省模、排气。

(4)骨深15mm以下、脱模斜度应有0.5°以上;骨

(5)深15mm以上、骨位根部与顶部厚度差不小于0.2mm 。

3:模具的浇口设计,

1:流程为最远处位置入浇口在中间到胶件各个部位流程最短。

2:胶件浇口位置和入浇形式的选择,将直接关系到胶件成形质量和注射过程能否顺利进行。胶件的浇口位置和形式,应进行分析确定。

3:浇口的设置原则如下:

(1)保证胶料的流动前沿,能同时到达型腔末端,并使其流程为最短。

(2)浇口应先从壁厚较厚的部位进料,以利于保压,减

少压力损失;止口与入浇胶片根部断开,便于清理胶片胶片入浇。

(3)型腔内如有小型芯或嵌件时,浇口应避 免直接冲击,防止变形。

(4)浇口的位置应在胶件容易清除的部位,修整方便,不影响胶件的外观。

(5)有利于型腔内排气,使腔内气体挤入分模面附近。

(6)避免胶料流动出现“跑道”效应、使胶件产生困气、熔接痕现象:止口位胶片潜入浇口、避免表面气烘胶片、胶柱入浇口,表面易产生气烘外表面有气烘。

(7)避免浇口处产生气烘、蛇纹等现象。

(8)胶料流入方向、应使其流入型腔时、能沿着型腔平行方向均匀地流入、避免胶料入浇口在长度方向均匀地流入、避免变形成品为透明胶片成品不直接入浇、避免表面气烘、蛇纹流动各向异性、

使胶件产生翘曲变形、应力开裂现象。

4:脱模角度的设计

(1)胶件必须有足够的脱模斜度、以避免出现顶白、顶伤和拖白现象。脱模斜度与胶料性能、胶件形状、表面要求有关。

(2)外表面光面小胶件脱模斜度11°、大胶件脱模斜度13°。

(3)外表面蚀纹面Ra<6.3脱模斜度13°、Ra/6.3脱模斜度14°。

(4)外表面火花纹面Ra<3.2脱模斜度13°、Ra/3.2脱模斜度14°。

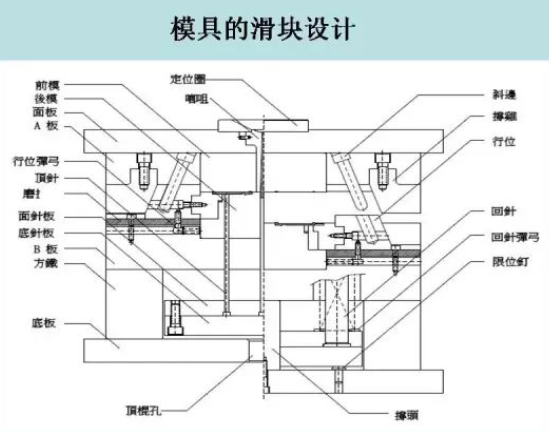

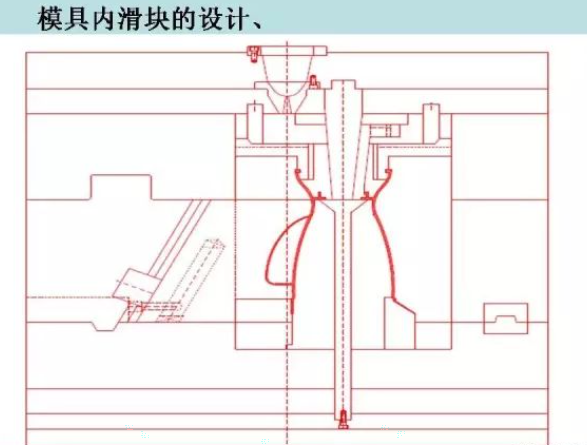

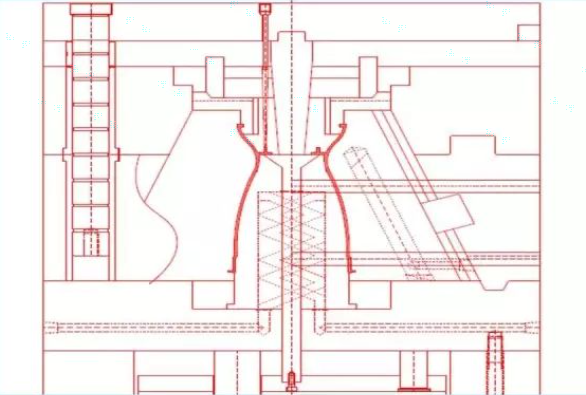

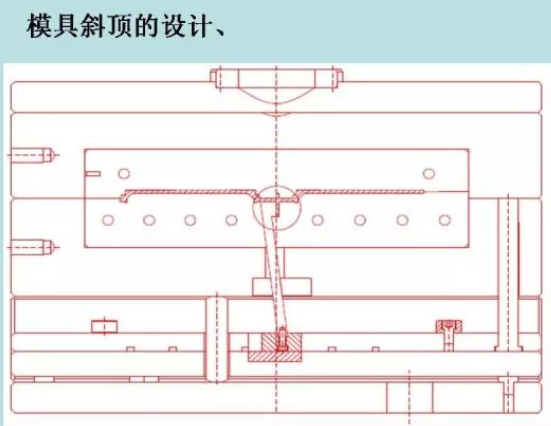

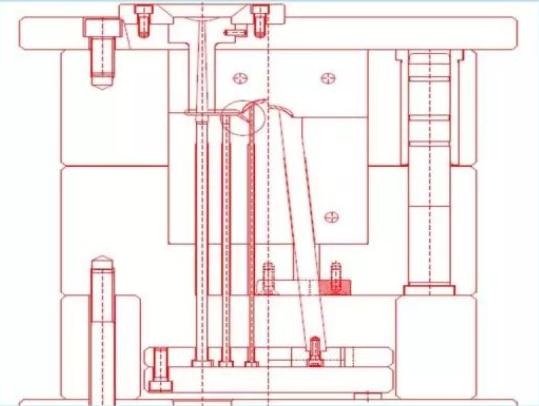

5:模具的斜顶和滑块的设计

(1)胶件侧壁有凹凸形状、侧孔和扣位时,模具开模顶出胶件前则须将侧向型芯抽出,此机构称行位。

(2)胶件外侧孔,需后模行位抽芯。胶件内侧凹槽,若用斜顶出模,顶部开距不够,须采用内行位利用斜向顶出,顶出和抽芯同时完成的顶出机构称斜顶。对胶件上需抽芯的部位,当行位空间不够时,可利用斜顶机构完成。斜顶机构中,斜向顶出距离应大于抽芯距离(B>H),防止顶出干涉。

6、模具的顶出:

(1)胶件的出模通常使用顶针、司筒和推板顶出。若胶件上有特殊结构或表面光洁度要求时、需采用其它方式出模、如顶块顶出、斜向顶出、螺纹旋转出模、二次顶出等。对某些透明胶件的顶出、还须注意顶出痕迹不能外露。