橡胶模具全解

2025-08-07

挡泥板、密封圈、医疗止血带……它们离不开橡胶模具,可你真的了解一副合格橡胶模具要经历哪些考验吗?

01 产业坐标:橡胶模具在哪些产品里“露脸”

汽车:轮胎之外,雨刮胶条、减震块、油封都靠橡胶模具成型。

轨交:道床减振垫、空气弹簧讲究耐疲劳与尺寸稳定。

消费电子:手机防水圈、键盘按键追求手感和精密度。

医用与食品:止血管、奶嘴需符合严格生物相容和卫生标准。

从高强度到高洁净,不同场景塑造了橡胶模具的多样需求。

02 选材逻辑:模具钢与配方的“双向奔赴”

模具钢

H13/SKD61:抗热裂、适合高温硫化。

S136/420不锈钢:耐腐蚀,做医用、食品级制品不生锈。

硬质铝合金:试制小批量时节约成本,散热快。

橡胶配方

NR、SBR:通用弹性体,用量大。

NBR、FKM:耐油耐高温,汽车油封常见。

LSR(液体硅胶):医疗级首选,需要冷流道配合。

模具寿命、表面光洁度、脱模难度都得跟橡胶配方“对表”。

03 结构心法:让胶料乖乖填满型腔

流道设计:压模靠澎涨式溢料槽保证补压;注射成型要算好剪切热,防止焦烧。

排气槽:0.02-0.04 mm 深度最常见,既排气又不漏胶。

温控回路:硫化均匀性=尺寸稳定性;复杂制品会分区加热。

脱模机构:硬脆嵌件用机械顶出,柔软件则偏爱气顶或氮气囊,“不拉毛”是硬指标。

04 制造工艺:从钢块到型腔的精密雕刻

粗加工:CNC 整体开粗,留足余量防应力集中。

电火花/线割:成型面深槽、锐角一次到位。

精磨与抛光:镜面级别 Ra0.2 μm,可降低制品毛边。

表面处理:氮化、镀铬或氟化涂层,提升耐磨与防粘。

装配调整:分型面打蓝确认贴合,0.01 mm 以内才算过关。

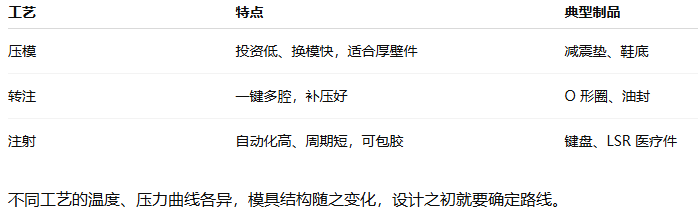

05 成型方式“三兄弟”

06 质量“关卡”:八成缺陷源自模具

尺寸漂移:热流不均,改水路或调整补压。

毛边过大:分型面磨损或锁模力不足,需修复配合面。

烧焦发硬:排气槽堵塞,及时打磨清理。

粘模撕裂:型腔粗糙或放错脱模剂,检查表面处理。

对症下药比返工重做便宜十倍。

07 维护节拍:让模具多干三年活

每班次:清理流道残胶、检查排气槽。

每周:测分型面平行度、补涂防锈油。

每月:拆检导柱导套、润滑顶针。

年检:全尺寸复测,判定是否更换镶件。

建立台账,把“修”提前到“养”,停机才能最少。

08 新趋势:橡胶模具也在“升级”

全电式注射机:精度±0.01 mm,模具要配合低摩擦热流道。

3D 金属打印镶件:复杂冷却管路一次成型,缩短硫化时间 20%。

在线视觉检测:边脱模边判缺陷,数据反向修正模具。

可降解弹性体:对模具耐腐蚀和排气提出新挑战。

技术革新正在重写模具设计与维护的“游戏规则”。

09 典型案例:从“三次返修”到“一步到位”

某轨交项目初代减振垫模具因排气不足,制件 30% 有焦边。团队改用分区排气+3D 打印冷却镶件,硫化周期由 8 min 降到 5 min,废品率跌至 2%。模具成本虽增加 15%,但一年内靠节省原料与人工回本。

10 收束思考:模具好不好,产品先知道

设计选材、加工装配、成型调试、日常维护——任何环节松懈都会在硫化机开合间被放大。把橡胶模具这条链条拉直、拉顺,才能让每一副密封圈、每一块减震垫都在高温高压中稳稳落地。

真正的“好模具”,不是最贵,而是最合适——合适的钢材、合适的结构、合适的工艺,最终带来合适的成本与品质。

推荐阅读

- 橡胶模具全解

- 电器注塑模具怎么选、怎么用才更可靠?

- 开一套塑料模具要花多少钱?

- 塑胶开模有哪些关键环节与注意事项?

- 塑胶开模从试模到量产的常见问题与解决方案

- 排水管道塑胶模具的应用与制造解析

- 计算机外壳模具,如何定义电脑硬件的外在形态?

- 塑胶开模工艺全攻略

- 金属探测器外壳模具解析

- 塑胶模具在现代制造业中的核心作用是什么?

- 电器塑胶模具

- 塑胶开模究竟有哪些关键步骤和注意事项?

- 塑胶模具怎么报价?

- 塑胶模具厂家怎么选?一文看懂选型、实力与行业全貌

- 解析ABS塑胶模具的特性与工艺

- 通信模具深度透视

- 塑胶模具厂的设备种类有哪些?

- 塑胶模具厂如何提升产品质量?

- 注塑模具加工时,产品收缩痕该如何避免呢?

- 塑胶开模的技术要求有哪些?

返回

返回 首页

首页 导航

导航