医疗器械外壳模具:如何实现高精度与高洁净度的制造?

2025-09-11

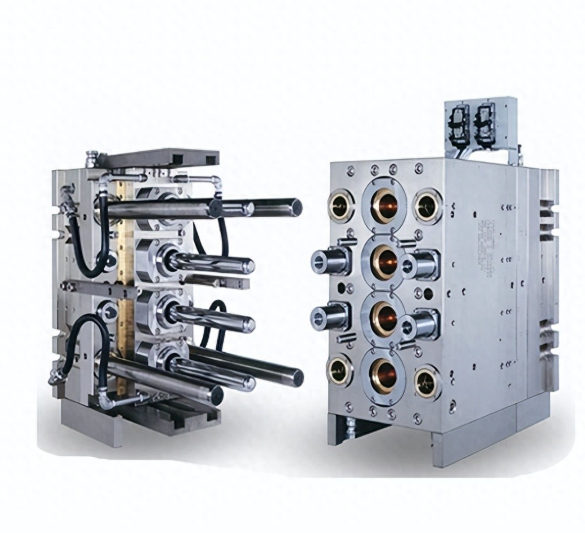

医疗器械的外壳不仅是保护内部结构的“护甲”,更直接关系到使用过程中的安全性、卫生性和操作体验。而医疗器械外壳模具,正是实现这一切的核心工具。很多人会问:医疗器械模具与普通消费品模具有何不同?为什么它的设计和制造要求更为严格?下面我们从多个维度进行详细解读。

一、医疗器械外壳模具的特殊性

洁净度要求高

医疗器械直接与人体接触,外壳表面必须光滑无死角,便于清洁消毒,不允许有毛刺、缩痕或气孔。模具型腔表面需要达到镜面级别。

精度与一致性

医疗器械往往是批量生产,且零件之间需要高精度装配。模具必须保证尺寸偏差极小,以确保产品的一致性和互换性。

材料适配性

医疗外壳常用材料包括ABS、PC、PC+ABS合金、PEEK等,部分产品需符合FDA、USP Class VI、ISO 10993等生物相容性认证,对模具设计和注塑工艺提出更高要求。

二、设计阶段的关键考量

1. 产品结构分析(DFM)

壁厚控制:需保证强度与重量平衡,避免缩痕和翘曲。

拔模斜度:保证顺利脱模,避免划伤表面。

功能孔位:如显示窗口、按钮口、导气孔等,需要合理设置滑块或镶件。

2. 模具结构设计

分型面选择:尽量避开功能面与外观面,保证外观完整性。

浇口系统:推荐热流道针阀控制,保证料流平衡,避免冷料痕。

冷却系统:采用环绕水路或 conformal cooling,提高模温均匀性。

排气设计:避免气纹和烧焦,尤其在薄壁或复杂流道部位。

3. 表面处理

医疗外壳多采用高光抛光或蚀纹处理,既保证外观,又便于清洁和消毒。

三、制造过程的关键环节

1. 钢材选择与热处理

常用钢材:S136、H13、1.2344 等,要求耐腐蚀、耐磨损,适合高抛光。

热处理硬度一般控制在 48–52 HRC,避免变形。

2. 精密加工工艺

五轴CNC:加工复杂曲面,保证外观与尺寸精度。

EDM火花加工:解决深腔细节,避免加工死角。

镜面抛光:确保透明件或高洁净要求区域达到 Ra0.05μm 级别。

3. 装配与检验

镶件与滑块装配需保证高精度,拼缝处不允许出现飞边。

装配完成后进行冷却水路测试,确保无泄漏。

四、试模与工艺优化

试模目标

验证流动是否充足,排气是否顺畅。

检查制品是否有缩水、翘曲、气纹等缺陷。

常见缺陷与解决方案

缩痕:提高保压压力,优化冷却系统。

气纹/烧焦:增加排气槽,调整注射速度。

翘曲变形:改进模温控制,增加加强筋或均衡壁厚。

表面流痕:调整浇口设计,优化注射参数。

五、量产与质量控制

工艺参数标准化

料温、模温、注射速度、保压时间需稳定控制。

建立SOP,确保每批次一致性。

质量检验

外观检测:无划痕、无缩痕、无毛刺。

尺寸检测:CMM三坐标检测关键尺寸。

功能测试:装配验证、密封测试。

生物安全:符合医疗级材料认证与消毒耐受测试。

六、模具维护与寿命管理

定期清理型腔,避免残留物污染制品。

检查导柱、滑块等易损件的磨损情况。

对抛光面进行防锈处理,避免表面氧化。

建立模具维护档案,记录生产周期与维修情况。

医疗器械外壳模具的设计与制造是一项高标准、高要求的系统工程。它不仅要满足结构与外观的需求,更要符合医疗行业的安全与合规标准。从设计、材料、制造、试模、量产到维护,每一个环节都必须严格控制,才能最终实现高品质的医疗器械外壳。

上一篇:塑胶模具应力痕怎么处理

推荐阅读

- 医疗注塑模具有多“严”?从设计到验证一步步拆开看

- 想控好产品质量和成本?先弄懂塑胶模具

- 电器模具有多关键?一套模具撑起亿件产品

- 汽车模具到底有多重要?从一块钢到一辆车的“隐形功臣”

- 如何优化冲压模具的使用寿命?

- 医疗器械模具介绍

- 塑胶模具应力痕怎么处理

- 医疗器械外壳模具:如何实现高精度与高洁净度的制造?

- 汽车尾灯模具:如何从设计到制造实现高精度与高品质?

- 橡胶模具该怎么选?从成型原理到排气细节

- 塑胶模具厂家如何选择?从设计到生产的全流程解析

- 通信模具关键要点

- 橡胶模具全解

- 电器注塑模具怎么选、怎么用才更可靠?

- 开一套塑料模具要花多少钱?

- 塑胶开模有哪些关键环节与注意事项?

- 塑胶开模从试模到量产的常见问题与解决方案

- 排水管道塑胶模具的应用与制造解析

- 计算机外壳模具,如何定义电脑硬件的外在形态?

- 塑胶开模工艺全攻略

返回

返回 首页

首页 导航

导航