电器模具有多关键?一套模具撑起亿件产品

2025-11-20

电水壶、电饭煲、空调外机壳、插座面板、配电箱……这些熟悉的电器外壳和内部零件,是怎么做到外形统一、尺寸精确、大批量生产的?

没有颜色、花纹的时候,它们在生产线上最原始的“形状”,其实都离不开同一个基础——电器模具。

那么,电器模具到底是什么?它在电器生产中扮演着多重要的角色?模具质量好坏,又是怎样影响产品品质和生产成本的?下面就围绕“电器模具”来系统聊一聊。

一、电器模具是什么?和普通模具有什么不同?

简单说,电器模具就是专门用来批量生产电器零部件的模具。

通过电器模具,可以把塑料粒子、金属板材、铝合金熔液等原材料,反复“压”成、“注”成、或“冲”成同样形状的零件。

和其他行业模具相比,电器模具有几个鲜明特点:

外观要求高

很多家电是摆在客厅、厨房、办公室里的,外观是否好看、表面是否平整细腻,都直接取决于模具型腔的精度和表面处理。

尺寸与装配要求严格

电器内部结构复杂,一个小卡扣、一根导轨不到位,就可能导致装配困难、异响甚至安全隐患。

安全与绝缘性能相关

像插座面板、电器外壳,既要承受机械冲击,又要满足绝缘、防火等安全标准,对模具设计和材料选用都有隐形要求。

所以,电器模具看似只是生产中的一套工装,实则是电器品牌背后非常关键的“隐形资产”。

二、电器模具为什么这么重要?

1. 决定外观颜值和手感

模具型腔抛光好不好,直接体现在外壳光泽度、纹理质感上;

型线是否流畅,会影响整机线条是否顺眼,有没有“廉价感”。

一个高端电器品牌,往往能从壳体细节和缝隙均匀程度上就看出模具水平。

2. 决定装配效率和一致性

模具精度高,零件尺寸稳定,装配线上的卡扣咬合、螺丝孔位都能一次到位;

模具精度差,则容易出现“有的好装、有的难装”,甚至大批返工。

这直接影响生产节拍、人工成本和返修率。

3. 决定长期成本和良品率

一套设计合理、用料扎实的电器模具,可以长期稳定生产,废品率低;

模具寿命短或问题多,会频繁停机维修,耽误交期,还拖累品牌口碑。

从这个层面看,电器模具既是技术实力的体现,也是企业控制成本的关键一环。

三、电器模具有哪些主要类型?

1. 电器塑胶模具(注塑模具)

应用最广的一类,主要用来生产:

电器外壳:电饭煲壳体、电风扇外壳、开关面板、遥控器壳等;

内部结构件:功能支撑件、导向件、安装框、卡扣结构等。

特点:

采用注塑机,将塑料加热熔融后注入模具型腔冷却成型;

要考虑流道平衡、缩水、变形、熔接痕、顶白等问题;

对型腔表面处理要求高,常有皮纹、抛光、高光位处理等。

2. 电器五金模具

主要用于生产:

五金支架、安装板、金属接地片;

变压器铁芯片、端子片、小五金件等。

特点:

通常配合冲床使用,对板料进行冲孔、落料、折弯、拉伸等工艺;

需要高硬度、高耐磨的模具钢材;

对模具间隙、导向系统、寿命要求高。

3. 压铸模具(适用于部分电器金属件)

例如:

某些高端电器的铝合金框架、结构件;

工业电器、户外电器的金属壳体等。

特点:

承受高温金属液冲刷,需要良好的抗热疲劳性能;

冷却系统设计合理与否,会影响成品密度与变形。

4. 橡胶/硅胶模具

用于生产:

防水圈、密封圈、防震垫、按键帽等柔性零件。

这些模具虽然在体积上不算大,但对产品使用寿命和密封性能影响不小,尤其在户外电器、防水电器中非常关键。

四、一套电器模具是怎样“诞生”的?

1. 产品评审与可行性分析

根据电器产品的三维图纸,分析结构复杂度、脱模方向、壁厚是否合理;

判断哪里可能产生缩水、变形,是否需要改筋位、改倒扣结构;

与客户或研发工程师沟通调整,确保“产品设计 + 模具工艺”合在一起可实现。

这一阶段做得越扎实,后面试模遇到的大问题就越少。

2. 模具方案设计

确定:

模具分型面位置;

浇口形式(点浇、边浇、潜伏浇口等);

流道、冷却水路、顶出机构设计;

是否采用热流道、多腔模、叠层模等方式提升效率。

好的模具设计,会在“成型质量、生产效率与成本”之间找到平衡点。

3. 模具详细设计与出图

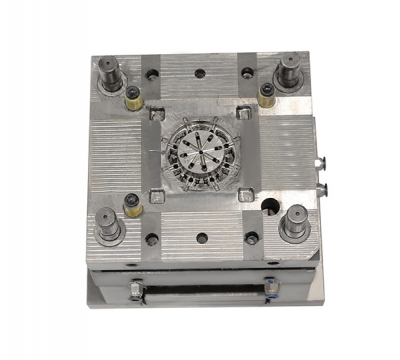

将模具分解成各个零件:定模、动模、镶件、行位、斜顶、顶针板等;

输出二维加工图,标注尺寸、公差、材料和热处理要求。

这一步决定了加工和装配的“施工图”。

4. 模具加工与装配

粗加工:铣、钻、锯料;

精加工:CNC 精加工、电火花、线切割、磨床等;

热处理:淬火、回火、氮化等,提高硬度与耐磨性;

手工修配与抛光:特别是外观件型面,很多细节还需要经验丰富的模具师傅“手上功夫”。

最后进行整体装配,将各零件组装成完整的电器模具。

5. 试模与调整优化

模具第一次上机注塑或冲压时,就是所谓的“试模”:

检查产品尺寸是否合格,是否有缩水、变形、披锋(毛边)、顶伤等;

调整工艺参数(温度、压力、时间),必要时微调模具结构;

做到在稳定工艺下,产品批量一致达标,模具才算真正“成型”。

五、电器模具常用材料及寿命影响因素

1. 常用模具钢材

不同模具类型常用不同钢种,例如:

塑胶模具:预硬钢、高镜面抛光钢、不锈模具钢等;

五金冲压模具:冷作模具钢、高速钢、硬质合金等;

压铸模具:热作模具钢,对高温性能要求更高。

合理选材,会兼顾加工性、耐磨性、成本与寿命。

2. 模具寿命与哪些因素有关?

原材料特性:玻纤增强塑料、硬钢板等对模具损伤更大;

模具结构与热处理:设计是否合理、硬度是否匹配;

生产工艺:工艺参数是否温和、是否频繁超负荷使用;

日常维护:是否定期清理、润滑、更换易损件。

一套维护得当的电器模具,可以长期稳定生产,大幅降低长期单件成本。

六、影响电器模具质量的关键点

想判断电器模具水平高不高,可以重点观察几件事:

产品尺寸与外观的一致性

批量产品尺寸是否稳定;

外壳是否有明显缩水、波浪、顶白、拉痕等缺陷。

模具动作是否顺畅

行位、斜顶是否卡顿;

顶出是否平稳,有无顶伤、掉镶件事故。

生产效率与稳定性

是否可以在较高节拍下稳定生产;

模具是否频繁故障或需要停机处理。

模具保养记录

是否有完整的保养计划;

常见问题是否得到及时处理和改善。

这些看似“后端”的细节,最后都会体现在电器产品的表面和使用体验上。

七、电器企业如何选择模具合作工厂?

行业经验与案例

是否有类似产品、类似结构的模具经验;

是否熟悉高光件、大型壳体、透明件等重点难点。

设备与加工能力

CNC、火花机、磨床、检测设备配置如何;

能否加工大型模具、多腔模、精密模。

设计团队与项目管理

是否有稳定的模具设计团队;

需求沟通是否顺畅、变更响应是否及时。

质量体系与服务意识

是否有完善的质量控制流程;

产品量产后出现问题,能否快速协助分析并优化模具。

选对电器模具合作伙伴,往往比一次性的价格高低更重要。

八、电器模具的发展趋势:从“能用”走向“好用、快用、久用”

随着电器行业进入品牌竞争、成本竞争与效率竞争并行的阶段,电器模具也在不断升级:

多腔化与自动化

通过多腔模设计、一模多件,提高单位时间产量;

配合机械手、自动化生产线,减少人工依赖。

热流道技术应用更广

减少浇口水口,提高原材利用率;

改善制品外观,缩短成型周期。

CAE 仿真与数字化设计

模流分析、结构分析帮助提前发现问题;

降低试模次数,加快项目开发节奏。

环保材料与工艺配套

新型阻燃材料、可回收材料的应用,对模具提出新的适配要求;

模具设计更注重节能与降耗。

未来的电器模具,不仅要“能做出东西”,更要“做得快、做得精、做得省”。

下一篇:汽车模具到底有多重要?从一块钢到一辆车的“隐形功臣”

推荐阅读

- 医疗注塑模具有多“严”?从设计到验证一步步拆开看

- 想控好产品质量和成本?先弄懂塑胶模具

- 电器模具有多关键?一套模具撑起亿件产品

- 汽车模具到底有多重要?从一块钢到一辆车的“隐形功臣”

- 如何优化冲压模具的使用寿命?

- 医疗器械模具介绍

- 塑胶模具应力痕怎么处理

- 医疗器械外壳模具:如何实现高精度与高洁净度的制造?

- 汽车尾灯模具:如何从设计到制造实现高精度与高品质?

- 橡胶模具该怎么选?从成型原理到排气细节

- 塑胶模具厂家如何选择?从设计到生产的全流程解析

- 通信模具关键要点

- 橡胶模具全解

- 电器注塑模具怎么选、怎么用才更可靠?

- 开一套塑料模具要花多少钱?

- 塑胶开模有哪些关键环节与注意事项?

- 塑胶开模从试模到量产的常见问题与解决方案

- 排水管道塑胶模具的应用与制造解析

- 计算机外壳模具,如何定义电脑硬件的外在形态?

- 塑胶开模工艺全攻略

返回

返回 首页

首页 导航

导航