提到“汽车模具”,你会想到什么?只是造零件用的一套工具,还是汽车工厂里最核心的资产之一?

从车身覆盖件到内饰塑料件,从灯具到保险杠,几乎每一个汽车零部件的量产背后,都离不开精密的汽车模具支撑。可以说,没有高水平的汽车模具,就很难有稳定可靠、尺寸统一的整车产品。

一、汽车模具是什么?在整车制造中扮演什么角色?

简单来说,汽车模具就是用来批量成型汽车零部件的专用工装。通过模具,可以把金属板材、塑料颗粒、铝合金液体等原材料,稳定地“变成”形状一致、尺寸精确的汽车零件。

它有几个典型特点:

一次投入,重复使用:好的汽车模具往往要投入大量设计和加工成本,但一旦稳定,就可以长期批量生产。

精度要求高:汽车零件需要装配在一起,尺寸精度、形位公差都很严格,模具本身必须足够精确。

与车型绑定:每开发一款新车型,往往会配套一整套新的汽车模具群,包括车身、内外饰、底盘、动力等不同系统。

所以,汽车模具既是精密装备,也是车型项目开发成本的重要构成,关系到产品质量、上市进度和生产效率。

二、汽车模具有哪些主要类型?

1. 车身覆盖件冲压模具

车门外板、发动机盖、行李箱盖、翼子板、顶盖等大面积金属件,通常通过冷冲压模具来成型。

这类汽车模具特点:

体积大、重量重

结构复杂,经常包含拉延、整形、冲孔、翻边等多工序模具

对材料回弹控制、表面质量要求极高

车身冲压模具水平,直接决定了一台车“钣金好不好看、缝隙整不整齐”。

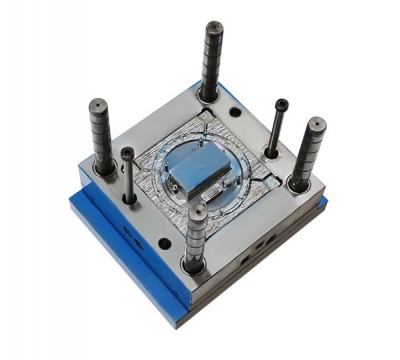

2. 塑料件注塑模具

仪表台、门板、保险杠、中控面板、格栅、内饰小件等多为塑料件,采用注塑模具成型。

注塑类汽车模具特点:

腔型细节多,涉及纹理、包胶、嵌件等设计

要兼顾流道平衡、缩痕、变形、熔接痕等问题

尤其内饰件,需要兼顾外观、尺寸和装配卡扣强度

3. 压铸模具

部分变速器壳体、发动机壳体、结构支架等采用铝合金压铸工艺,对应的是压铸模具。

特点:

需要承受高温金属液的冲刷与热疲劳

模具材料和冷却设计至关重要

对脱模、浇口位置、排气设计要求高

4. 橡胶与密封件模具

如门窗密封条、油封、防尘套等,通过橡胶模具压制或注射成型。

5. 轮胎模具、灯具模具等专项模具

轮胎模具涉及复杂花纹、分块结构

汽车灯具模具需加工高光面与复杂折射结构,对加工设备和抛光工艺要求极高

不同类型汽车模具各有技术重点,但共同目标都是:高效率、长寿命、稳定成型高质量零件。

三、汽车模具是如何从“设计图”变成“钢铁实体”的?

1. 产品分析与工艺评估

根据汽车零件的三维模型,分析结构复杂度、拔模斜度、壁厚分布等

判断适合采用的成型工艺:冲压、注塑、压铸还是其他成型方式

预估分型面位置、材料流动方向、拉延或填充难点

这一阶段的评估直接关系到:模具能否顺利出图,后期是否频繁修改。

2. 模具方案设计

包括:

模具结构类型选择(单工序、多工序、级进、模架形式等)

分型面、浇口、流道、排气、顶出机构等设计

对于注塑模具,还需要做模流分析,优化浇注系统和冷却系统

对于冲压模具,要做工艺补料、翻边线设计、压料筋设计等

一个合理的模具方案,可以显著减少试模次数,缩短项目周期。

3. 模具详细设计与出图

在方案确认后,会进行细化设计,输出:

各零部件的二维工程图

装配图

标注材料、热处理要求、公差等

此时,汽车模具在设计层面已经基本定型。

4. 模具加工与装配

主要包括:

粗加工:锯料、铣削、钻孔等

精加工:CNC 数控加工、磨床、线切割、电火花成型等

热处理:淬火、回火、氮化等,提高模具硬度与耐磨性

手工修配与抛光:尤其对高光件、密封面、型面过渡区域尤为关键

装配:将模具各零部件按图纸装配成完整模具

加工与装配环节,对企业设备能力和技工经验要求非常高。

5. 试模与优化

模具初次完成后,需要进行试模:

冲压模具:观察成形是否稳定、有无裂纹、起皱、回弹超差等

注塑模具:查看制品是否充填不足、缩水、变形、披锋、熔接痕明显等

根据试模结果调整模具:修边、补焊、局部改动、参数优化

经过多轮试模与优化,直到零件质量稳定、尺寸达标,模具才算真正完成。

四、汽车模具用什么材料?能用多久?

1. 常用模具钢种

汽车模具对应的材料会根据类型不同而差异较大:

冲压模具:常用冷作模具钢、高强度合金钢等

注塑模具:常用预硬钢、镜面抛光性能好的模具钢、不锈模具钢等

压铸模具:采用热作模具钢,要求有良好的高温强度和抗热疲劳性能

合理的材料选择,既要考虑加工性,也要考虑使用寿命与成本。

2. 一套汽车模具能生产多少件?

模具寿命受多种因素影响:

模具材料与热处理工艺

成型材料(高强钢板、玻纤增强塑料对模具损耗更大)

生产工艺参数与维护保养情况

一般来说:

车身冲压模具可满足几十万甚至上百万次冲压

塑料注塑模具也能满足数十万模次的使用需求

对于年产量较大的车型或零部件,还可能需要多套模具分担产能。

五、如何保证汽车模具的精度和质量?

1. 设计阶段的预判与仿真

通过结构分析、模流分析、成形仿真等手段,提前预判风险

优化补料、浇口位置、冷却系统等,降低试模返工概率

2. 精密加工设备与工艺

高精度 CNC 加工中心

精密磨床、坐标镗床

五轴加工用于复杂曲面

严格的加工工艺规程与过程检测

3. 全过程检测与试验

对重要零件进行尺寸检测、硬度检测

对模具装配后的配合间隙进行校验

试模阶段通过量产条件验证模具表现

4. 使用中的维护与保养

定期清理模腔、型面、排气槽

检查导柱导套、弹簧等易损部件

记录模具使用次数,合理安排保养和大修

只有把设计、加工、装配、试模、维护串起来统一考虑,才能保证汽车模具在整个车型生命周期内稳定可靠。

六、汽车模具行业有哪些明显发展趋势?

轻量化趋势明显

更多高强钢、铝合金、复合材料零件出现

对冲压模具、压铸模具的设计和材料提出更高要求

数字化、仿真化程度提升

三维设计、仿真分析已经成为标配

通过数字样机减少试错,提高一次成功率

加工自动化与精细化

四轴、五轴联动加工设备普及

自动换刀、自动检测等技术提高加工效率和稳定性

多工位、柔性化生产

为适应多车型、小批量、快速切换生产需求

模具和生产线的柔性化设计越来越普遍

全球协同与供应链细分

有的企业专注覆盖件模具,有的专注内饰注塑模具

通过分工协作,为整车厂提供整套汽车模具解决方案

七、如何选择汽车模具供应商?

技术能力与经验积累

是否有类似车型、类似零部件的开发经验

是否熟悉高强钢、复杂结构、外观件等难点模具

设备与加工能力

关键设备配置是否齐全、精度如何

是否具备大型模具加工能力及吊装条件

项目管理与交付能力

是否有完整的项目管理流程

设计周期、加工周期、试模与交付节奏是否可控

质量体系与服务意识

是否通过相关质量认证

量产阶段出现问题时,能否快速响应、协同调整